活性炭是一種黑色多孔的固體炭質。主要成分為碳,并含少量氧、氫、硫、氮、氯等元素。普通活性炭的比表面積在500~1700m2/g間。具有很強的吸附性能,為用途極廣的一種工業吸附劑。桂林鴻程可為活性炭提供多種磨粉機裝備,制定整套制粉解決方案。

活性炭在各領域的使用中,很多時候要將其磨成細粉,才能更大發揮其作用。目前,桂林鴻程的HCQ改進型磨粉機廣泛用于活性炭的磨粉。

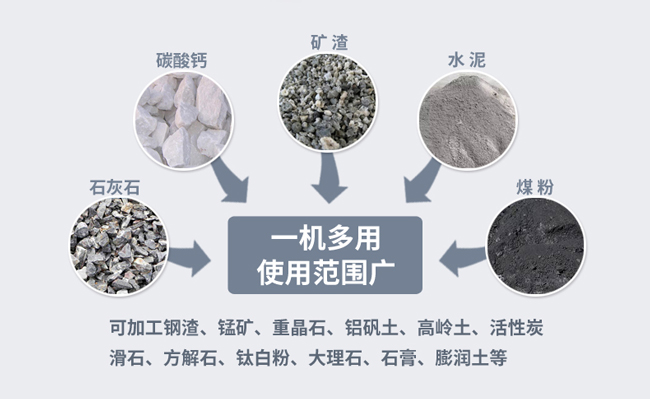

HCQ改進型磨粉機應用于冶金、建材、化工、礦山等領域內礦產品物料的粉磨加工,適宜加工莫氏硬度七級以下,濕度在6%以下的各種非礦石,如石灰石、方解石、活性炭、滑石、白云石、鈦、石英石、鋁礬土、大理石、長石、重晶石、螢石、石膏、鈦鐵礦、磷礦、陶土、石墨、粘土、高嶺土、輝綠巖、煤矸石、硅灰石、熟石灰、鋯英砂、膨潤土、錳礦等。成品細度可在0.18-0.038mm(80-400目)之間任意選擇。

HCQ系列磨粉機是桂林鴻程制粉設備研究中心在R系列擺式磨粉機的基礎上進行技術更新的一款新興磨粉設備。HCQ系列磨粉機在主機、分級機、鼓風機、管道系統、給料機等的配置上組合科學合理,大大地提高設備的整體性能。設備運行更平穩,維護更加便捷,生產效率更高!

活性炭再生技術是利用物理或者化學方法將吸附于活性炭孔隙中的吸附質予以取出,恢復其吸附能力。活性炭再生技術不僅實現了資源的循環利用,而且對環境的影響小,工業應用的經濟可行性良好。桂林鴻程作為活性炭磨粉機廠家,今天為您介紹一下再生活性炭設備與生產方法。

再生活性炭生產方法,是以活性炭吸附設備運行產生的粉末狀廢舊活性炭為原料。再生活性炭設備與生產方法:1、磨粉步驟,將廢舊活性炭磨粉,顆粒細度按180至240目篩通過量為98%;2、混合步驟,按重量比準備廢舊活性炭68%至80%、焦油18%至30%與KOH或氧化鎂2%,在混合設備中混合為炭膏;3、造粒步驟,以造粒設備將上述炭膏制成顆粒直徑2至10mm的原料狀顆粒;4、干燥步驟,烘干或晾干上述原料顆粒;5、再生步驟,將上述原料顆粒加入一內熱式回轉爐,隔絕空氣加熱,溫度控制在820攝氏度至900攝氏度,時間30至40分鐘,并通入水蒸汽;上述原料顆粒在內熱式回轉爐依次經進料室、預烘干段、再生活化段、補充活化段及出料室;在再生活化段每間隔5至8分鐘,從內熱式回轉爐爐壁向反應物料通1至2分鐘含有二氧化碳的煙氣,煙氣流量控制在總進氣量的40至60%,篩選包裝獲得成品。

現有技術中,一般新煤制備脫硫脫硝活性炭的方法,包括下列步驟:1)制備煤粉;2)配制焦油;3)制造炭膏;4)成型造粒;5)炭化;6)活化;7)氧化,以此制成顆粒狀脫硫脫硝活性炭。利用新煤制備活性炭顆粒時,造料工藝后,還需要炭化、活化和氧化三個步驟,每個步驟還需要消耗大量能源和水。再生活性炭設備與生產方法可以減少成本,使得粉末狀廢舊活性炭的回收能在工業上真正實施。桂林鴻程生產的雷蒙磨粉機,是再生活性炭設備中磨粉環節的主要設備,如果您有相關采購需求,歡迎給我們來電了解詳情

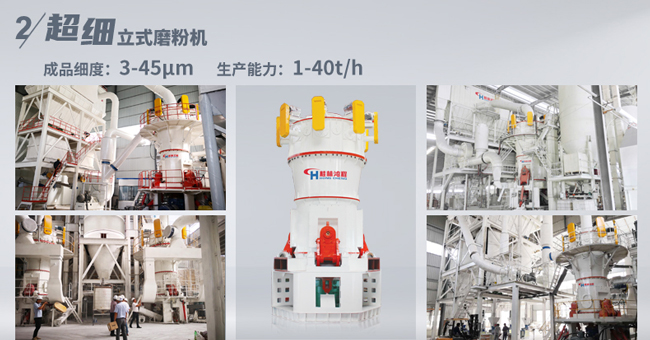

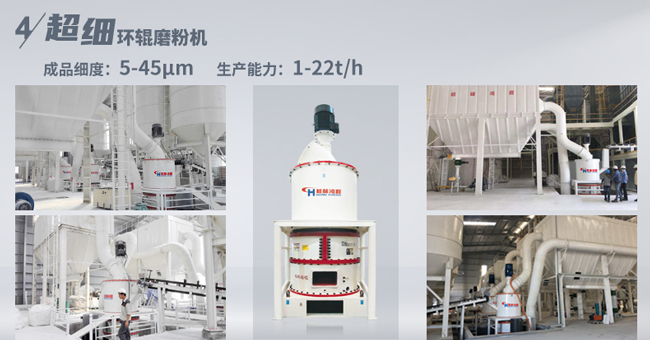

在當今環保與能源利用的時代背景下,木質活性炭作為一種多功能的綠色材料,正逐步在環境治理、水處理、空氣凈化、食品脫色以及化工等多個領域展現出其魅力。而在這場綠色革命中,木質活性炭超細磨粉設備以其優勢特點,為木質活性炭的精細化加工開辟了新的篇章。

傳統木質活性炭的加工工藝流程主要包括原料預處理、炭化、活化及后處理等步驟。然而,隨著科技的進步和市場對活性炭需求的增加,如何進一步提升活性炭的細度、均勻性和比表面積成為了行業關注的焦點。這時,木質活性炭超細磨粉設備應運而生,為解決這一問題提供了強有力的技術支持。

木質活性炭超細磨粉設備的優勢特點

1. 精細加工,提升品質:木質活性炭超細磨粉設備采用研磨技術,能夠實現將活性炭研磨至微米級,極大增加了活性炭的比表面積和孔隙率,從而顯著提升了其吸附能力和使用效率。這一特點使得超細磨后的木質活性炭在環境治理、食品加工等領域的應用效果更加顯著。

2. 節能,降低成本:設備設計注重能效比,通過優化機械結構和動力系統,實現了低能耗、效率的研磨過程。同時,智能化的控制系統能夠控制研磨參數,減少物料浪費,有效降低了生產成本。

3. 環保生產,減少污染:在研磨過程中,設備配備了完善的除塵系統和噪音控制措施,確保生產環境的清潔與安靜。

4. 靈活多樣,適應性強:木質活性炭超細磨粉設備可根據不同原料特性和客戶需求進行定制化設計,無論是硬質的木質原料還是較為松軟的果殼類材料,都能實現研磨,展現出強大的適應性和靈活性。

桂林鴻程木質活性炭超細磨粉設備作為木質活性炭精細化加工的關鍵設備,不僅推動了木質活性炭在更廣泛領域的應用,也促進了整個行業的轉型升級。桂林鴻程屬于國內磨機制造企業,品控嚴格,服務完善,木質活性炭超細磨粉設備應用案例多,歡迎來電了解